07 德国:汽车之都斯图加特的挑战和数字转型

德国一直以来都是汽车制造业的领头羊,拥有全球深具竞争力和创新力的汽车产业,汽车产量仅次于中国、美国和日本,位居全球第四。德国贸易和投资委员会(GTAI)2018年发布的一份报告显示,德国汽车业产值在德国GDP占比高达20%,贡献了欧洲60%的研发增长,占全球汽车业研发投入的三分之一。

“德国制造”的标签不是“物美价廉”,尽管德国会在国外建厂来降低汽车制造的成本,但是它永远将最先进的技术留在本国的核心工厂进行试验。因此,其领先的秘诀在于通过把握制造的核心技术和汽车的质量来维持高价销售,而高额售价又为其进一步研发提供支撑。

作为全球工业的重要门类,汽车行业与工业生产方式的每一次进步与变革都密切相关。比如,福特汽车开创了大规模生产方式,丰田汽车因精益生产成为制造业学习的标杆。

当下,汽车工业正迎来新一轮变局。从传统燃油汽车到电动汽车的转型,让高度集成化、可OTA升级的数字计算平台成为产品竞争力的关键。当下,主要汽车大国都已经给出燃油车禁售的时间表,美国电动车制造商特斯拉也来势汹汹,2021年底它正扫清最后的障碍,推动其德国超级工厂能够在新的一年启动并投产。

老牌巨头在新浪潮里栽跟头的前车之鉴并不远。诺基亚的前CEO约玛·奥利拉2013年9月在宣布同意微软收购诺基亚旗下手机业务部门时说:“我们没有做错什么,但是我们输了。”

来势汹汹的新浪潮里,德国汽车业正遭遇严峻挑战。以德国的汽车之都斯图加特为例,它的电动化转型就遭遇了两难困境,发达的燃油车产业某种程度上甚至成为电动汽车研发和生产的阻碍。但变革又迫在眉睫。斯图加特是德国汽车产业的缩影,依凭其产业集群的分工和网络化优势,这里曾占据世界汽车领头羊的地位。但新浪潮下,这些产业若要保持领先,就需要加大在新技术领域的投入,还需要改变产业发展的惯性,自己革自己的命。

作为“工业4.0”理念的首倡之国,德国汽车产业的“工业4.0”转型已经开始。当下,这些传统汽车企业已经行动起来,开始增加电动汽车的车型,扩大产能。至于它们能否完成这一挑战还有待时间验证。

德国斯图加特汽车产业的命运某种程度而言,也是中国当下传统工业基地的命运写照。对这些地方而言,能否在新的产业革命里找到自己的位置,从而在下一轮的竞争中依然坐在牌桌上,成了它们面临的最严峻的挑战。自我革命并不一定会成功,但不革命一定会死,这就是数字时代里老牌巨头们悬于头上的达摩克利斯之剑。

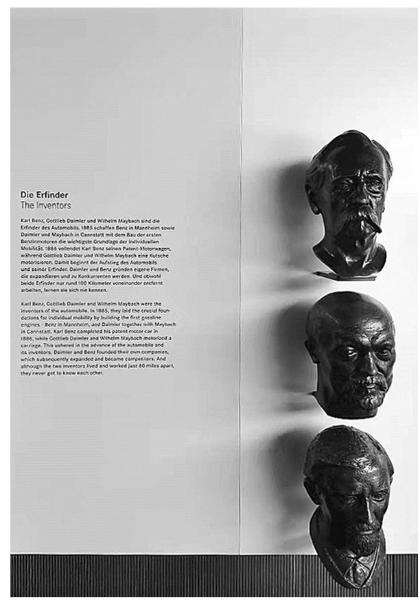

现代汽车的三位创始人

(摄于斯图加特奔驰汽车博物馆)

斯图加特的历史辉煌与未来困境历史上的斯图加特以马闻名,它的名字在古德语中拼读为Stuotgarten。其中,“stuot”意为饲养马,而“garten”意为庄园,合起来就是养马的庄园。也许是这点历史渊源,斯图加特后来发展为现代汽车的诞生地,享有“欧洲汽车之都”的美誉。保时捷车标中间那匹跳跃的黑马就是斯图加特的市徽,它的上方赫然写着这个城市现在的名字——Stuttgart。

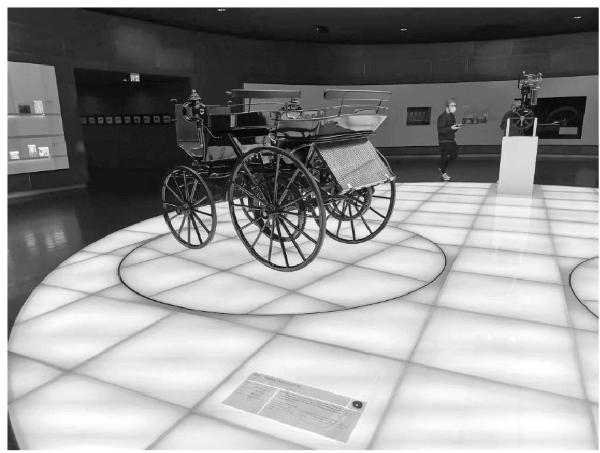

斯图加特的现代汽车产业开始于19世纪末。当时,斯图加特地区涌现了一批汽车企业家,包括卡尔·本茨、戈特利布·戴姆勒和威廉·迈巴赫。1886年1月,卡尔·本茨将其发明的一台装载单缸发动机的三轮车申请了专利,于是这台不用马牵的三轮车被认定为第一辆汽车。但是早在1883年,戈特利布·戴姆勒与威廉·迈巴赫就合作成功研制出了使用汽油的发动机,两人又在1886年合作发明了全球第一辆四轮汽车,成立了戴姆勒股份公司。这家汽车企业成为斯图加特汽车产业早期的支柱,并从1926年开始以梅赛德斯-奔驰品牌生产汽车。

本茨发明的第一辆三轮汽车模型

(摄于斯图加特奔驰汽车博物馆)

20世纪30年代到60年代是斯图加特汽车产业群发展的黄金时代。1933年,希特勒政府重视汽车工业及相关行业发展,斯图加特市区连同其周边的伊姆斯·莫、葛平根、路德维希堡以及曼海姆、卡尔斯鲁厄等地区一起构成的斯图加特汽车产业集群初步成型。在第二次世界大战期间,由于纳粹政权迫切要求大量生产汽车,该集群的产能大幅扩张。二战结束后,随着德国汽车在国内的快速普及和汽车出口竞争力的不断提高,西德汽车产量大幅度上升,成为欧洲最大的汽车生产国和出口国。

戴姆勒与迈巴赫发明的第一辆四轮汽车模型

(摄于斯图加特奔驰汽车博物馆)

20世纪60年代至今是斯图加特汽车产业发展的成熟期。作为戴姆勒等多家世界著名汽车企业的总部,斯图加特依靠龙头企业雄厚的资源实力,持续带动该区域汽车产业发展。例如,戴姆勒是全球第一大豪华车、商用车生产商,旗下包括梅赛德斯-奔驰、迈巴赫、smart、AMG等高端汽车品牌。戴姆勒在斯图加特地区建立的奔驰生产制造基地——辛德芬根,拥有员工超过3万人,每天生产各类轿车超过2000辆,以整车和零部件企业的协同效应极大地带动周边众多汽车零部件配套企业的发展。目前,斯图加特汽车产业集群聚集了2000多家汽车相关企业,除了戴姆勒和保时捷等世界级汽车龙头企业,还有博世和采埃孚等众多汽车零配件生产企业。该阶段,斯图加特汽车产业集群不断扩大,逐步成为世界上四大汽车产业集群之一。[1]

然而,历史的辉煌并不必然预示未来的光明。有可能,过往成功的经验会成为转型升级的桎梏。比如世界四大汽车产业集群之一的美国底特律就在2013年宣布破产,成为美国历史上规模最大的破产市政府。面临频出的资源枯竭和环境污染问题,未能及时转型的底特律由曾经的“世界汽车工业之都”变成如今的“鬼城”。

如今,以汽车产业为中心的斯图加特面临底特律一样的转型困境。一方面,交通的拥堵和环境的污染问题要求汽车生产更加低碳绿色。地处内卡山谷陡峭山峰包围下的斯图加特,拥有60万居民、30万辆汽车。无论是通过交通管制还是罚款的方式,人们都不会把车留在家中。因此,斯图加特市深受拥堵问题的困扰。这一问题又加剧了环境污染的问题。另一方面,传统的内燃机驱动的汽车仍然是汽车企业主要盈利来源。斯图加特一家绿色环保组织Bl Neckartor的成员指出,“电动车在斯图加特推广起来很有难度”。正如它的绿党市长Kuhn所说,“对于像哥本哈根这样的城市来说,绿色转型并不难,因为它们没有汽车工业,也没有强大的汽车公司”。梅赛德斯的生产主管接受采访时更提到,他们需要从柴油车中获利来投入到电动汽车的研发和生产中。

斯图加特的两难处境是德国汽车转型困境的缩影。一方面,德国面临严峻的汽车尾气排放造成的空气污染问题。2015年9月18日,美国环保署的一则通告指控德国大众、奥迪汽车公司触犯美国《清洁空气法》,在2009-2015年生产的柴油发动机汽车上使用非法软件来逃避清洁空气标准,其排放的污染物超标40多倍。根据该法,每辆违规排放的汽车都将被处以最高3.75万美元的罚款。“排放门”丑闻使得德国汽车的全球品牌形象大大受损。另一方面,在电动汽车发展方面,德国被一些欧洲国家甩在了后面。挪威仅有500万人口,拥有10万辆注册电动车。英国有6700万人口,拥有3.5万辆注册电动车。但是,德国有8000万人口,根据德国联邦机动车管理局KBA发布的数据,截至2016年1月,德国拥有3000万辆汽油车和1450万辆柴油车注册量,插电混动力车注册量约为13万辆,纯电动车仅有2.5万辆。

曾经赖以自豪的汽车产业该何去何从?如何保持自己汽车制造行业领头羊的地位?德国政府提出了“工业4.0”的战略。

“工业4.0”使制造走向智造2011年4月1日,德国汉诺威工业博览会即将开幕之际,孔翰宁(Henning Kagermann)、沃夫冈·瓦尔斯特(Wolfgang Wahlster)和约翰·海尔比希(Johannes Helbig)三人以“工业4.0:借助物联网走向第四次工业革命”为题目提出工业4.0(Industrie 4.0)的概念。

这个全新的概念立刻引起了德国政府的关注,并被上升到国家战略的高度。在《高技术战略2020》中,德国政府指出“工业4.0”是机械化、电气化和自动化之后的第四次工业革命。德国政府希望借助“工业4.0”在生产制造的各个环节应用信息技术,将生产工艺与管理流程全面融合,通过智能制造生产出智能产品,为德国在新一轮工业革命中占领先机,让“德国制造”持续决胜全球。

“工业4.0”的内核就是实现从制造到智造。在2013年汉诺威工业博览会上,德国政府发布《保障德国制造业的未来——关于实施工业4.0战略的建议》(“Securing the Future of German Manufacturing Industry:Recommendations for Implementing the Strategic Initiative Industrie 4.0”),报告将智能工厂置于核心来分析数字化的机遇与挑战。

以物联网为基础的赛博物理系统(Cyber-Physical Systems,简称CPS)推动了传统自动化走向更大的柔性,从而可以实时关注用户需求变化。物联网(Internet of Things,简称IOT)是一个基于互联网、传统电信网等的信息承载体,它让所有能够被独立寻址的普通物理对象形成互联互通的网络。物联网通过信息传感器、射频识别技术、全球定位系统、红外感应器、激光扫描器等各种装置与技术,实时采集任何需要监控、连接、互动的物体或过程,采集其声、光、热、电、力学、化学、生物、位置等各种需要的信息,通过各类可能的网络接入,实现物与物、物与人的泛在连接,实现对物品和过程的智能化感知、识别和管理。比如,在道路交通方面,物联网通过对道路交通状况实时监控并将信息及时传递给驾驶人,让驾驶人及时做出出行调整,有效缓解了交通拥堵甚至瘫痪的问题。此外,借由物联网,公交车上安装定位系统,乘客能及时了解公交车行驶路线及到站时间,乘客可以根据搭乘路线确定出行,免去不必要的时间浪费。社会车辆增多,除了会带来交通压力外,停车难也日益成为一个突出问题,结合物联网技术与移动支付技术,不少城市推出了智慧路边停车管理系统。该系统基于云计算平台,用户通过手机端APP软件可以及时了解车位信息,提前做好预定并实现交费等操作,很大程度上解决了“停车难、难停车”的问题,提高了车位利用率。

推演开来,赛博物理系统可以将大规模生产转向定制生产,即更有价格竞争力地制造差异化的定制产品。博世公司旗下的洪堡工厂是“工业4.0”大潮下智能工厂的代表。斯图加特的博世公司由罗伯特·博世创办于1886年,并于1906年向戴姆勒和奔驰交付了第一台供内燃机使用的磁电机。其洪堡工厂生产线的特殊之处在于,所有零件都有一个独特的射频识别码,类似于“身份证”。作为一种无线电通信技术,射频识别的原理并不复杂,可通过无线电信号识别特定目标并读写相关数据,而无须识别系统与特定目标之间建立机械或光学接触。给产品贴智能标签有几种方式:条形码、二维码、射频码和传感器。条形码和二维码必须进行近距离扫描,容易受到水和化学品等腐蚀,而射频码可以穿透各种介质快速读取。这个射频识别码能通过与沿途关卡自动“对话”,将信息反馈到控制中心进行相应处理,从而提高整个生产效率。比如,运货卡车载着它驶出物流中心,5000米外的装配工厂即获知了动态;装配工人把它端上生产线前,物流中心和供应商就知道该补货了。此外,这个新系统投入使用后,生产线的生产情况都通过网络上传到系统,生产线总管再通过发布分析系统上的信息传达给操作和技术人员。比如,哪条生产线的速度减慢了,哪里出了故障,然后根据这些信息来计划安排每天的工作,解决各个环节上可能出现的问题,并保证生产线上产品的质量。这套射频码系统是对工业4.0技术的有效运用,它使得整个产品流程的控制更加透明化、实时化,获得了2014年德国汽车工业协会颁发的物流奖。[2]

在“工业4.0”的大背景下,德国汽车行业需要从传统相对封闭的体系走向开放。消费者应该可以将自己的需求输入制造系统,企业则按照这些定制需求开发产品或对其进行改进和调整。智能化的生产体系每一个汽车零部件都有属于自己的身份认证,并贯穿整个生产、装备和服务环节,便于管理和追溯。虽然目前汽车生产线已经可以实现相对柔性化的生产,但未来这种柔性会进一步加大。

尽管“工业4.0”的战略为德国汽车转型指明了方向,但要顺利实现转型,德国汽车还需应对内外双重挑战。

外部挑战:智能对手特斯拉美国特斯拉为德国汽车转型树立了具体的参照系。特斯拉有“汽车界苹果”的美誉,它的生产理念与工业4.0不谋而合,即特斯拉并不把自己定位为一辆电动车,而是定位为一个包含硬件、软件、内容和服务的大型可移动的智能终端,能够通过互联网终端提供全新的人机交互体验。

特斯拉是“工业4.0”时代呼唤的企业雏形,它意味着技术和生产过程的转变。在技术方面,特斯拉非常智能。它用一块类似IPAD的17英寸显示屏取代了很多传统汽车的按键,用户不用花时间了解并记住按键功能。如果他们想打开天窗,直接用手指按着屏幕把天窗的图标拉上去就可以了,需要关上就再将图标拉下来。特斯拉汽车有Home Link功能,设置好后,当你把车开到车库门口的时候,车库通过网络就可以识别你的车,自动为你开门。此外,特斯拉可以根据所在城市不同时间段的电价选择充电时间。

在生产方面,特斯拉的突破体现在其将互联网思想融入了汽车制造。特斯拉可以实现个性化定制。目前Model S有9种车身颜色供客户选择。除了车身颜色,客户还可以自定义车顶和内饰。其他定制要求,特斯拉都可以实现。特斯拉在美国的生产制造是在位于美国北加州弗里蒙特市的“超级工厂”完成的,此外它在中国上海的超级工厂在2021年初已实现量产。特斯拉也没有放弃德国的市场和人才,它从2019年开始筹备建设欧洲超级工厂,到2021年底工厂已经基本建成。

在特斯拉的工厂里,汽车生产的逻辑与传统燃油车生产有所区分,这些超级工厂希望完成特斯拉从原材料到成品的全部生产过程,整个制造过程将自动化发挥到极致,其中智能机器人是生产线的主要力量。据媒体报道,以特斯拉的美国工厂为例,该超级工厂内一共有160台机器人,分属四大制造环节:冲压生产线、车身中心、烤漆中心和组装中心。遍观全球,像特斯拉这样兼具“智能产品+智能生产”的企业并不多见。

2021年10月,历时两年的特斯拉德国柏林超级工厂基本落成。这如同一把尖刀插入了德国传统汽车市场的心脏。尽管德国老牌汽车企业依然规模庞大,且经济效益可观,但是,面对特斯拉迫在眉睫的挑战,它们正被迫重新考虑其发展战略。

2018年,大众将坚定推行电动车战略的赫伯特·迪斯推上新CEO的位置。2018年11月,大众集团批准了400亿欧元的电动车投资计划,表明未来要推出数十款电动车型。宝马同时开发和生产内燃机、插电和纯电三种动力车型,既可以节省研发成本,又可以通过改进旧车型来加快新车型的推出速度,以此来平衡投入和产出的当下问题。不过,这样精明的计算为宝马的纯电车型留出的胜出机会越来越小。2019年9月,保时捷历史上第一款纯电动四门轿跑车Taycan正式亮相。这是传统汽车制造商所生产的第一款纯电动跑车。2021年1月,在保时捷推出TAYCAN一年后,梅赛德斯-奔驰和奥迪也推出他们第一辆奢侈的全靠电发动的汽车。

但是,电动汽车主要考验车企竞争力的是汽车的成本控制和续航里程。而德国传统高端豪华车的优势,比如出色的驾驭体验、奢华内饰等不再是重要的加分项。特斯拉在通过高端电动车型抢夺传统高端车市场后,开始大幅降价并推出平价车型,相当于再次掀起一场“福特T型车”一样的革命。这将给继续推出豪华版电动车的德国车企们带来巨大的冲击。

此外,智能电动车也会重构汽车行业的供应与售后体系,颠覆原本企业和服务商、供应商、协调制造商、客户以及设计生产等环节的关系。具体说来,智能化使得车企们必须从汽车销售这种一次次赚利润的买卖变成通过长期服务来获得持续收入的移动出行服务商。这对于德国那些已经习惯制造和销售高端品牌汽车来获利的传统车企来说,无疑也是一次根本挑战。

随着德国汽车制造业逐步向“工业4.0”时代切换,德国政府也开始从销售补贴、税收减免到充电基础设施等多方面支持电动化转型。一方面,2016年德国政府计划向每辆售价不超过6万欧元的电动汽车提供5000欧元补贴,每辆混合动力车的补贴为3000欧元。另一方面,德国也在用“新基建”的方式来推动国内电动汽车的普及。根据公布的计划,预计在2022年,德国境内25%的加油站将能为电动汽车进行快速充电,到2024年底这一比例将提升至50%,到2026年底进一步提升至75%。根据德国汽车管理中心预测,2025年在德国上路的纯电动车的比重或将从目前的0.6%提升到8%。

内部挑战:集群结构面临转型压力除了不断遭受外部智能汽车企业的挑战,德国汽车内部集群结构也面临转型压力。德国汽车产业的发展离不开大型汽车企业的引领作用,也同样依赖中小型供应商中的“隐形冠军”。它们以科研创新为基石,对德国汽车产业在维持其行业的整体技术优势和工艺创新方面发挥着重要作用。因此,要实现汽车制造“工业4.0”的转型需要这些支撑企业的配合。

以斯图加特汽车产业群为例,这里有数家大型企业坐镇,但是也汇集了汽车产业各细分产品领域或技术领域的大量中小型供应商。这些企业大都是戴姆勒和保时捷这两大汽车厂商的一级供应商(即直接供应商)。除了这些大型供应商,还有许多雇员不过50人的小企业在汽车供应链下游担任二级供应商(一级企业的供应商)和三级供应商(二级企业的供应商)。这些中小型供应商直接向戴姆勒、保时捷或其一级供应商(如博世、马勒、采埃孚)提供服务和零部件。这里庞大而复杂的供应商网络,足以提供大型车企所需要的大部分零部件,从而推动斯图加特地区在汽车产业链每个环节都能做到精益求精。

这些中小企业中包括许多“隐形冠军”。所谓“隐形冠军”,是指那些在细分领域占据全球市场领导地位的高度专业化的中小企业。例如,采埃孚集团在机械式变速器、液力自动变速箱和各式齿轮传动箱等方面都走在世界前列;贝尔集团是世界领先的汽车空调和发动机冷却系统专业厂商等。此外,当地还集聚着ABB、Siemens、IBM等千余家电子信息产业公司,在汽车电子与汽车控制系统方面有力推动汽车产业不断向智能化、电子化升级。

虽然欧洲其他几个经济体也依赖中小企业,但德国的“隐形冠军”有一个显著特征,即创新导向。斯图加特的中小企业目前仅关注与汽车相关的高价值的知识密集型业务,科技含量低的业务则外包给东欧、亚洲和南美等低成本生产地区。它们通过专注于高科技配套产品,与大企业在开发、设计和生产等知识密集型领域密切互动、紧密集成,表现出高度的横向一体化。这些中小企业往往是家族式的,且素有创新的传统,经常与当地大学和职业学校合作,为该地区培养人才。

在斯图加特及其所属的巴登·符腾堡州,聚集了12所高等院校、16所以技术为导向的公共学院、12所自然科学马普学会等研究机构,9个为中小企业提供技术援助的研究所、3个国家级研究中心以及250个提供咨询和培训等服务的技术支持中心,形成了从基础研究到应用研究的创新研发网络体系。其中,斯图加特大学创建于1829年,是德国9所卓越理工大学联盟TU 9成员之一。作为该集群内的头牌大学,斯图加特大学积极参与本地汽车产业发展,拥有汽车工程研究所和内燃机研究所两所研究院,牵头建立了斯图加特汽车模拟中心和汽车电子创新联盟,同时每年为企业源源不断输送发动机、材料科学、电气工程等专业领域工程师。

此外,斯图加特地区成熟的双元教育体制源源不断为当地汽车产业集群输送高技能人才。双元教育体制是指整个培训过程在企业和职业学校进行,且以企业培训为主,其中由企业进行实际操作方面的培训(70%的时间),培训学校(30%的时间)则完成相应的理论知识培训。在双元教育体制下,大学生毕业后与集群内汽车企业的专业技术工人之间融合度极高,企业内员工流动率较低。目前,斯图加特汽车产业集群所在的巴登·符腾堡州拥有双元制职业学校超过320所,双元制学生20余万人,其中全日制职业学校学生超过15万人。巴登·符腾堡的职业学校每年为斯图加特地区汽车企业提供大量训练有素的技术工人,占整个行业技术工人的将近一半。

但是,电动化方向的转型意味着要用软件工程师替换大量机械工程师的岗位。因为电动化的进程伴随着智能化,包括自动驾驶、车内智能和车联网,最终将实现的是一个高度集成化、可升级的数字计算平台,这是汽车工业真正变革的一大标志。依靠成百上千家电子电气零部件供应商构成的传统整车厂商无疑要付出巨大的代价才能杀入这一赛道。决定一家汽车厂商未来成败的关键,不止是硬件实力,还有软件能力。这也是大众曾孤注一掷投入电动数字化平台EMB(Electro-Mechanical Brake)的原因。但是EMB打破整个大众汽车原本庞大无比的供应链,这种激进式改革遭遇了重重阻力和挫败。特别是搭载了EMB平台的首款纯电汽车ID.3被曝出现大规模软件问题,致使数万辆下线的量产车无法正常交付。

此外,对智能软件的依赖可能带来失业问题。因此,2021年1月中旬,欧盟委员会发布了《工业5.0:迈进可持续发展、以人为本、富于弹性的欧洲工业》报告。这篇报告认为,目前指导欧洲工业发展的“工业4.0”概念,过于强调技术经济,而较少关注社会公平和可持续性发展。工业变革的浪潮,会产生影响深远的涟漪效应,远远超出工厂技术变革的本身。所以,德国汽车转型的内部挑战还在于构建新型社会伙伴关系,改善人机协作,而不必将人排除在外。

总结就像斯图加特那样,德国汽车制造商依凭其产业集群的分工和网络化优势曾占据世界汽车领头羊的地位。但是在“工业4.0”时代,它们面临智能电动车的严峻挑战。未来对它们而言,要么是固守传统优势,在燃油车退出历史舞台前,享受燃油车最后的光辉;要么是未雨绸缪,立即开始电动化转型,否则等到电动车赛道上挤满新选手,就再无胜算。

目前,这些传统汽车企业已经行动起来,开始增加电动汽车的车型,扩大产能,争取在新型电动车市场保留一席之地。但是想要真正维持过去的辉煌,就要“自己革自己的命”。一方面,它们需要向特斯拉学习,将电动车视为“移动出行服务”的提供者,以此来重塑电动车的竞争力,包括续航能力、性价比、长期提供优质服务的能力。另一方面,它们需要和支撑企业转换合作方式,打造强大的“数字软件平台”。这两点无疑是需要传统德国车企“脱胎换骨”才能完成的任务。

不过,生态和政治环境留给德国车企深思转型战略的时间并不多。面临全球变暖带来的生态灾难,欧盟承诺要在2050年率先实现整个地区的碳中和。因此,欧盟的碳排放标准要求到2021年降到每平方公里95克二氧化碳。这个标准到2025年还会继续降低。为此,欧盟各国要做到的具体目标就包括改变能源结构,变火力发电为清洁能源发电;逐步禁售燃油车,改为清洁能源;为车企制定严格的碳排放指标。这会迫使制车商修建和出售大规模电动车。在此背景下,2016年10月,德国上议院通过法案,宣布将在2030年禁止销售燃油车。德国前总理默克尔也曾立下豪言壮语,要在2020年达到百万电动汽车销量,2030年在德所有的注册新车必须达到零排放标准。

在受疫情影响的2020年,德国车企们的努力正在产生初步效果。这一年,欧洲整体车市大幅缩水24.3%,但是电动汽车的销量增长成为欧洲低迷车市的亮点。其中,2020年德国电动汽车销量达19.4万,销量增长相比2019年达到2倍之多,贡献最大的就是大众终于走出软件阴霾的那款小型纯电汽车ID.3。

这对于中国最大的启发就是,智能制造与能源转型,是一个双升级的螺旋支柱。一方面,对于中国的传统车企来说,智能化和电动化是一个无法避开的命题,德国汽车巨头们面临的问题会一样不少地落在国内车企们头上。拿出多少魄力,付出多大代价,来推动自身的电动化进程是每一家传统车企必须回答的问题。另一方面,中国在这个转型中具有后发优势。我们没有德国那么深厚的历史积累和集群基础,在传统生产路径上,德系车一直是我们模仿学习但始终无法超越的一种存在。但这一次,德国车企的电动化转型跟我们处在同一起跑线上。同时中国巨大的新能源汽车市场也是德国车企们必须争夺的地盘。随着中国开始启动宏大的碳革命“2060”目标,提出循环经济的概念,中国汽车制造有希望在“工业4.0”时代完成弯道超车。

本章创作特约研究员匡舒啸,关注中欧关系、欧盟政策。